随着人们生活质量标准的不断提高,各种工业化生产也需要高性能的模具来保证其质量。但在加工模具中,压铸件是一种应用广泛、技术难度大的模具。在这种情况下,如何优化压铸件工艺方案,提高工作效率,降低原材料成本,已成为压铸件生产领域的一大难题。

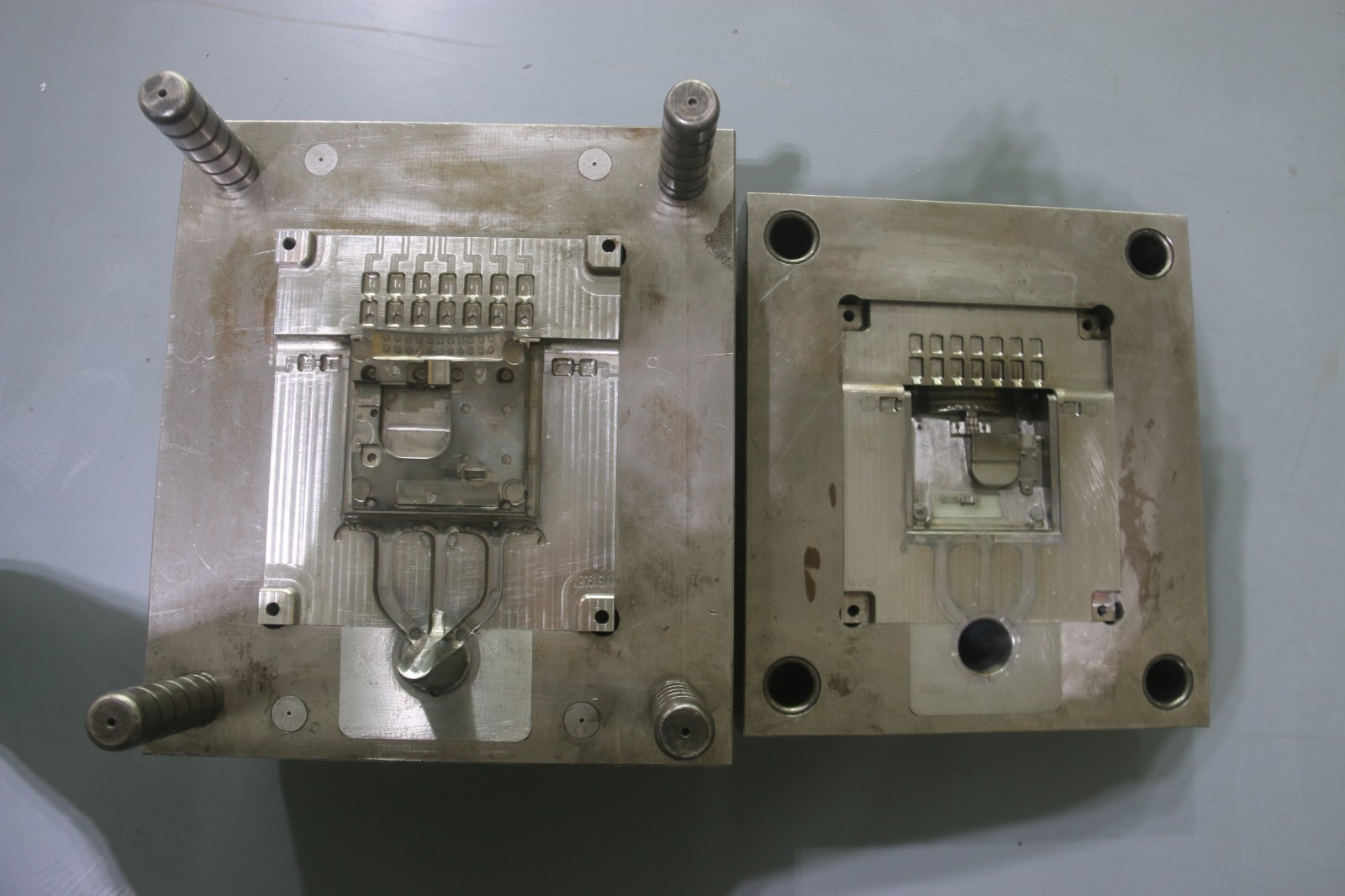

在压铸件加工中,必须使用各种机械设备和工具来完成不同的过程。例如,模具胚胎识别、激光切割、钻孔、精磨、整形手术等过程。这个过程将由不同的切割工具制造过程完成。随着科学技术的进步,越来越多的模具加工公司开始使用自动控制和数控加工技术,使加工过程更加智能和高效。

在模具制造过程中,选择合适的加工工艺非常重要。首先要考虑的是原材料的选择,因为原材料的特性直接影响模具的使用寿命、精度等方面。其次,生产加工方法的选择,因为不同的加工方法会决定模具表面光滑度、加工精度等因素。确认各种因素后,还需要结合机械设备和专用工具选择合适的加工工艺来完成模具制造。如果采用铸造工艺,可以提高压铸件的承载能力;选择数控车床可以提高制造精度和生产效率。

在压铸件生产过程中,质量管理是一个非常重要的步骤。通过一系列的检测方法,可以保证模具的整体性能。常见的检测方法包括表面检测、机械性能测试、合金成分分析和。同时,在生产过程中,保持设备和设备的正常运行,避免意外和常见故障,避免模具损坏,提高产品成本。

保证压铸件的生产质量,提高加工效率是模具加工企业面临的关键考验。这需要从机械设备、加工工艺、检测方法等方面不断探索和创新。只有结合实际,运用科技方法,提高自身制造技术实力,不断完善自身生产工艺,才能取得更好的实际生产效果。