灼热的铝水,淬火的工匠精神——铝合金压铸全过程揭秘

铝合金压铸工艺是近年来发展迅猛的一种金属成型技术。因其成型周期短、成本低廉,并且能够生产出高精度、复杂形状的零件,被广泛应用于汽车、航空、航天、通讯等领域。铝合金压铸的全过程需要经历多道工序,每个环节都需要高度的技术和经验,这与工匠精神不谋而合。本文将深入揭秘铝合金压铸的全过程,带领读者零距离感受铝水与机器的火花四溅、挑战与创新的工匠精神。

一、模具设计与制作——精益求精的起点

模具是铝合金压铸的重要组成部分,其设计和制造的质量直接影响着最终产品的质量。模具制造需要本着精益求精的态度,在确保制造质量的同时提高效率、降低成本。对于大型和精密模具,通常需要采用CAD辅助设计和CNC加工,提高生产效率的同时也使模具的精度得到了保障。制作完成后,通常需要进行试模,以确保模具的功能和规格能够满足压铸要求。

二、铝水灌注——火花四溅,如履薄冰

铝水灌注是整个压铸过程的关键步骤,它要求操作人员在快速而准确地将铝水倒入模具前,必须做好防护措施,避免铝水溅出造成伤害。当铝水倒入模具后,会产生大量热量,并引发一系列化学反应,此时铝水变得灼热,压铸机也开始运转。在这个过程中操作员需要时刻留意铝水的部位,以防出现漏铝、气泡、缺陷等问题。

三、冷却与打磨——工艺与技术的完美结合

完成铝水灌注后,需要让模具内铝水冷却,这是为了保证铝水能够牢固地粘附在模具中并保证外观光洁度。冷却时间根据铝合金的类型和厚度不同,所需要的时间也会有所不同。冷却完成后,就开始了打磨工作。这一环节需要精湛的技术和娴熟的手艺,要求操作技巧熟练,需要对铝合金的材质性质和结构有深刻的理解。打磨后,必须进行检验确保零件达到了设计要求。

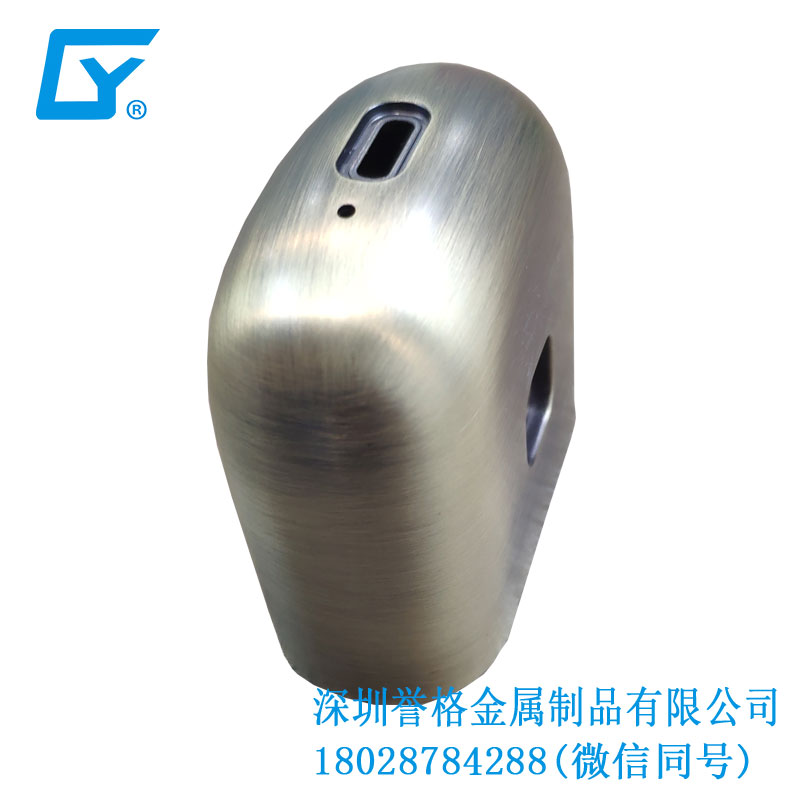

四、后续处理——精密加工与表面处理

铝合金压铸成型后,还需要进行进一步的精密加工和表面处理。精密加工一般需要根据产品的尺寸和材料特性来确定所采用的加工方式和设备。常用的有数控加工,钻孔,磨削,铣削等技术。完成后的铝合金零件表面会出现氧化和腐蚀现象,需要进行表面处理,如阳极氧化、电泳涂装、喷砂处理等。

五、质量控制——铝合金压铸的品质承诺

铝合金压铸的品质承诺要求对过程中的每个细节进行精益求精,提高质量、增强品质。其中包括从模具的设计和制造、铝水灌注、冷却与打磨、后续处理、到最终的质量控制和检验等环节。而且在检验和质量控制阶段,还要根据ISO标准进行严格的质量检测,确保铝合金压铸成品达到产品质量要求。这是铝合金压铸过程中最重要的环节,也是体现工匠精神的徽章。

总之,铝合金压铸是一项需要高度技术和经验的工艺,需要不断挑战和创新。铝合金的应用前景非常广阔,为了让铝合金零件获得更高的性能和质量,我相信我们工艺界的工匠们会不断努力,将铝合金压铸的技术和精神发扬光大。