天呐!压铸模具结构隐藏的惊人奥秘公开!

压铸模具是现代工业生产中使用最为广泛的模具之一。它是将熔化的金属注入模具内部,通过压力使其充分填充模具中的空腔,最终得到所需要的零部件或产品。在这个过程中,模具的结构起着至关重要的作用。然而,压铸模具的结构常常被人们所忽视,而其中蕴含的奥秘却十分值得我们深入探讨。

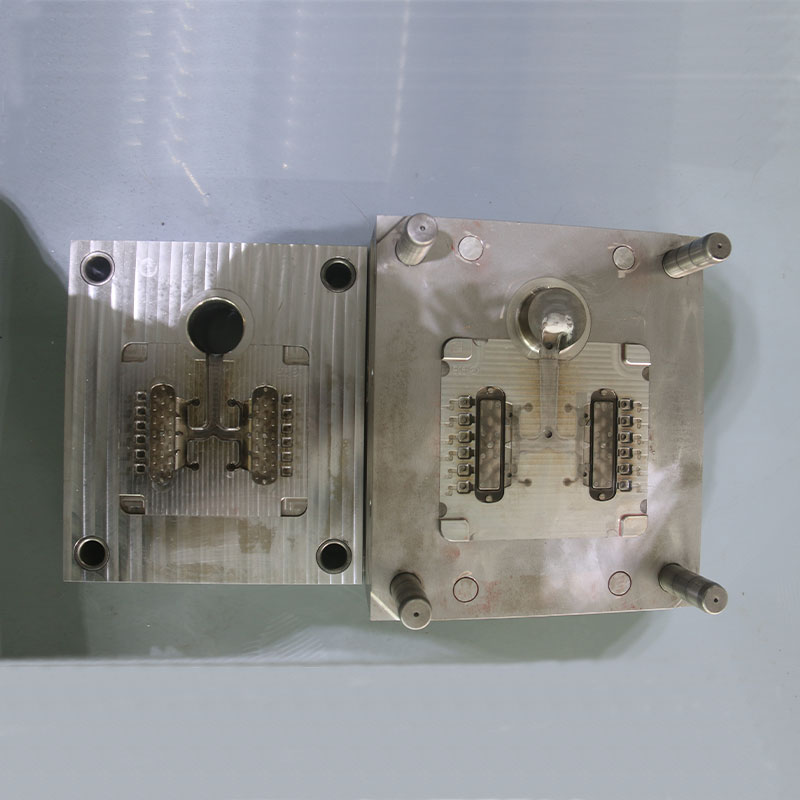

一、压铸模具的构成元素

压铸模具通常由模具底部、横拨件、模具侧壁、锁模件、滑块以及冷却水道等多个部分构成。其中,模具底部是模具的支撑和夹紧部位,通常需要精密的加工和抛光;横拨件则连接着模具底部和模具侧壁,起到支撑模具和分离上下模的作用;模具侧壁是压铸模具中最重要的组成部分,它反映着模具的形状和尺寸;锁模件和滑块则是压铸模具中拥有较高技术含量的部分,它们通常需要进行复杂的设计和制造,以确保模具的正常运行和产品的高质量;冷却水道则是控制模具温度的关键部件,模具温度的控制与产品的成型质量密切相关。

二、压铸模具结构的设计

压铸模具结构的设计是保证压铸过程正常运行和成型产品质量稳定的重要前提。在设计时,需要考虑到浇口、冷却水道、排气道、膜厚的均匀性以及成型压力的大小等多个因素,以确保模具能够满足产品成型的要求。同时,由于不同的材料和不同的产品具有不同的成型特征,所以模具结构的设计需要根据不同的要求进行相应的调整和优化。

三、压铸模具结构中的隐秘关键因素

虽然压铸模具结构看起来简单,但其内部的设计十分精妙,需要考虑到多个元素之间的复杂相互作用关系。而其中最为隐秘的关键因素则是流道系统。流道系统影响着产品的成型质量和生产效率,通过合理的设计,可以将成型时间和成型效率最大化,同时最大程度地保证产品的成型质量。另外,流道系统还直接影响着成型零件的表面质量和机械性能。

总之,压铸模具结构是现代工业中不可或缺的组成部分。其精湛的设计和制造需要依靠先进的科技和专业的知识储备,才能保证模具的正常运行和成型产品的质量。而压铸模具结构背后隐藏的难以想象的奥秘则值得我们深入研究和探索。