新世纪以来,新一轮科技革命和产业变革正在孕育兴起,全球科技创新呈现出新的发展态势和特征。“中国制造2025”应对新一轮科技革命和产业变革,立足我国转变经济发展方式实际需要,围绕创新驱动、智能转型、强化基础、绿色发展、人才为本等关键环节,以及先进制造、高端装备等重点领域,提出了加快制造业转型升级、提升增效的重大战略任务和重大政策举措,力争到2025年从制造大国迈入制造强国行列。

装备制造行业的产品研制有四个关键的阶段:方案设计、工程研制、批生产和服务保障。方案设计包含两个阶段:一是需求分析、概念设计;二是总体的方案设计等。工程研制是指产品总体方案冻结后的产品研发阶段。之后便可进入到生产阶段和服务保障阶段。这四个阶段关注的内容是不一样的,因此指导方法和管理手段完全不同,但是在系统 工程思想的指导下,可以把这四个阶段统筹考虑。

由于各类装备制造业企业千差万别,现代企业分工越来越细,必须业有所专。从产品复杂度来说,类似航空母舰这样的结构件有上亿的复杂产品,飞机有几百万零部件,汽车的零部件也有上万件,其中简单产品的数量 屈指可数;从专业分类来说,八大专业门类以机械结构为中心,根据需要加入电、光、磁、声、流体、热和核的任意构成,形成了各种产品。各个企业生产不同产品,指导思想不同,工作方法不同,采用的工具各自不同,因此合理的分类必不可少。

现在正是 “ 十三五 ”规划的关键阶段,编制规划的方法学是:目标减去现状就可以得到规划方案。如何把规划落在实处,这是难点和重点。目标是由现状确定的,然而现状却很难判定。评判现状就好似中医的号脉,现状的诊断是核心。只有诊断对了问题,方可对症下药。

但是,我国制造业企业的现状是基本上只能定性描述,却无法量化考核。管理学大师彼得·德鲁克曾言:“你如果无法度量它,就无法管理它。”装备制造业企业的现状是缺少评价衡量的标准和工具。这就导致企业现状 定位模糊、混沌,规划目标设定易偏高或偏低,不符合实际。因此,需要一把标杆和尺子度量企业水平。

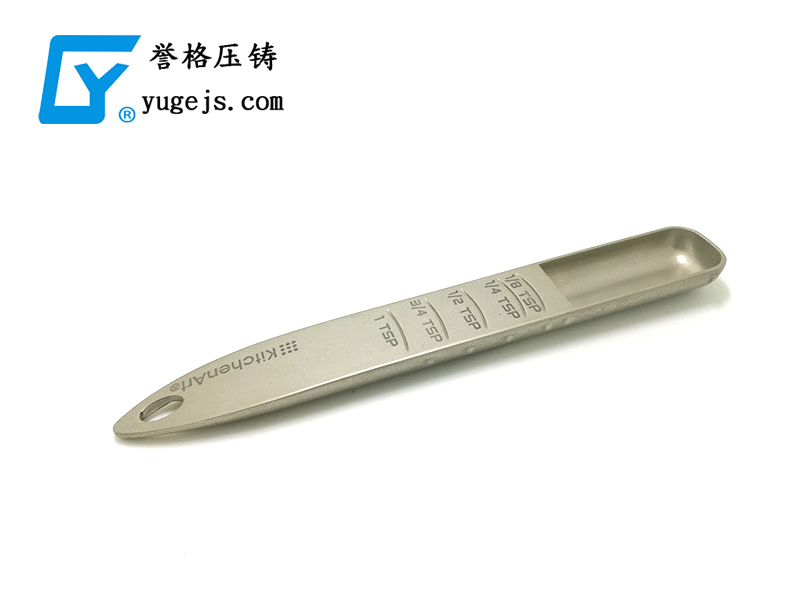

工业化的标志是标准化、模块化、系列化及大批量生产产品的一致性。而我国的现实情况是在生产产品时,当发现设计或工艺出了问题,生产人员通常会在生产时自行采用修补手段,以求达到合格标准,这样就造成了设计图样、工艺和最终产品的不一致。因此,我国压铸厂生产产品的一致性亟待提高,对此首先要解决的就是严格守“法”。在欧洲和美国这样的制造业强大的地区,当发现设计或工艺出现问题时,会及时修改设计或工艺,同时会严格按照设计或工艺执行,禁止在生产时自行采取修补手段,这样其产品的一致性自然就高,质量也得到了保证。标准是工业界最高的“法律”,应严格执行。但遗憾的是,按照CMMI模型第二级可重复级评判,即产品的一致性评判,我国90%的压铸厂可能就已经无法达标了。

欧洲和美国是先完成了工业化,然后进入到了信息化社会,这是一个串行的过程。而中国工业化还未完成就进入到信息化社会,所以将工业化和信息化融合极为重要。工业化和信息化相融合远不止将信息化软件应用到制造业,更重要的是要将优秀的管理思想推广应用。

智能制造是在网络化、数字化的基础上,融入人工智能和机器人技术,形成人、机、物相互交互与深度融合的新一代制造系统。网络化即互通互联,将人、机、物联起来并不是一件容易的事。在联人方面,美国已有报道证明技术上可实现,将芯片植入人体做试验,但这面临重大的道德、法律风险。机分为两类:一类是生产、试验、测试及检测的设备,另外一类是水、暖、电、气、温度、湿度、压力和环境等设施。将这些联起来才能保证产品生产的高质量、高水平。在联物方面,有内部物流和外部物流之分,外部物流指电子商务;内部物流以制造业为例,指的是从原材料进入工厂起,进行锻造、铸造、车铣、刨磨、表面处理、电镀及装配等,到最终形成产品。这里产品形态每时每刻都在变化,状态很难控制,所以内部物流是联物的难点。

智能制造必然是以智能设计为切入点,向后延伸到智能工艺、生产和智能服务,向上延伸到智能管理。具体如何做?必然是从智能装备做起,到智能单元再到智能生产线。要注意的是,智能制造的特征是状态感知、实时分析、自主决策和精准执行,这是形成一个闭环的几个重要环节,可重复迭代。

我国工业发展较不均衡,有济二、华为、联想和海尔这样的世界一流企业,也有很多手工作坊型的中小压铸厂。这种不均衡性决定了信息时代中国制造业实现智能制造的战略必然是工业2.0补课、工业3.0普及、工业4.0示范。 目前,我国国内公开有94家智能制造示范试点。在“十三五”期间,在试点示范过程中形成标准和规范,“十四五”大规模推广。在这种形势下,亟需做的是诊断分类:哪些企业需要补课,哪些需要普及,哪些可以示范。