面对新一轮产业革命的发展趋势,各国都有相同的危机感和紧迫感,也看到了发展的机遇与挑战。美国在2009年首先提出了第三次工业革命,要实施“重振美国制造业框架”;德国在2014年把以智能制造为核心的工业4.0纳入了“高技术战略2020”;中国先由工信部提出了工业化和信息化的二化深度融合战略,2015年5月8号又从国家层面提出了“中国制造2025”。日本、法国、英国也跟着出台了相应的政策。他们的终极目标都是把物联网、互联网引入到制造业,使产品的生产达到高技术、高质量、高效率、智能化。

目前,我国有上万家压铸厂,大部分都是中小压铸厂,2013、2014通过整融的企业有1114家,只占数量的13.7%,但他们的产量是1810万吨,占了总数的40.67%,今年申报了有877家,如果全部整入1991家,它的产量超过2900万吨,占到总数的64.3%,所以将来中国压铸厂的总数量只在6000家左右。

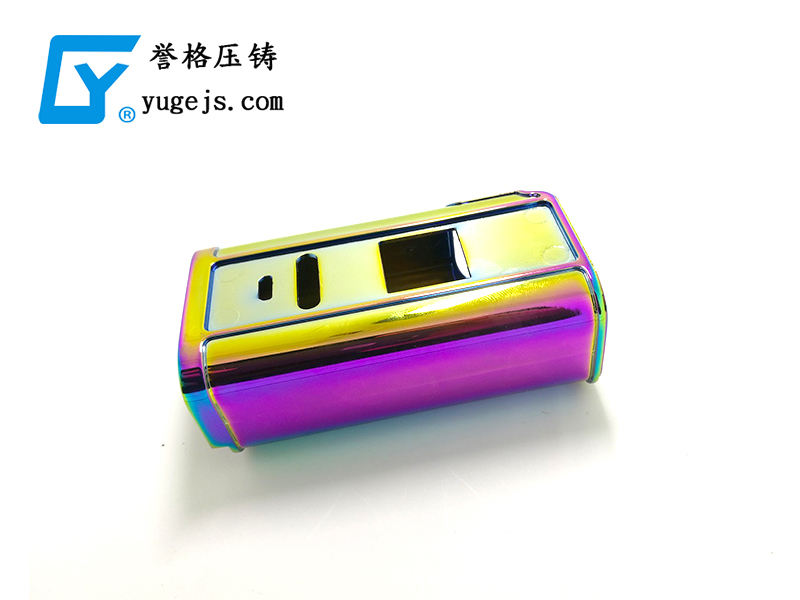

然而影响铝合金压铸件质量的主要因数,第一,信息化程度的高低,生产铝合金压铸件的全过程任何一个环节都会影响压铸件的质量。所以要确保压铸件质量必须从产品压铸工艺、流程确定、模具原料选择的采购、配料、熔化、模具设计制造,压铸,机加,CNC加工,抛光,电镀或 喷油等所有工艺。每个环节都要有详细可控的操作规则。这一条很多国内压铸厂都没有,这是必须要加强的。

中国压铸厂该怎么做

首先,生产型向服务型转型,促进生产制造向服务型制造转变,鼓励制造压铸厂增加交付服务环节投入,高性化的定制服务,全生命周期管理,网路精准性营销。设备生产商要为压铸厂服务,铸造原辅材料供应商要为压铸厂服务,压铸厂也必须要为客户服务(从压铸件防锈、包装、运输,及时发货,外废处理,一直到压铸件装配、应用的全过程),要有强大的售后服务队伍,好的服务会带来更多的客户。

其次,要向绿色压铸转型,绿色铸造就是要合理利用资源、合理利用能源、提高能效、减少排放,贯彻在压铸的全过程:压铸件的设计、压铸的各项工艺流程、包装、运输、使用、报废处理的各个方面,改进铸件材质与结构实现铸件轻量化、提高成品率、降低废品率、减少加工余量、铸件性能均匀一致提高铸造产品的使用效果和提高机械加工效率、减少刀具磨损都是绿色压铸的内容。

第三,要从粗放型向技术型转变,使压铸厂成为智能型,并不意味着不需要新的劳动力,只是对劳动力有更高的要求。2020年德国需要新增劳动力180万,占总人口的2%,总数是8800万。2024年需要390万,每年需要300铸造工程师,我国现在4600万,按这个比例,需要3000个工程师,但是现在是没有的,所以对压铸厂来说要加强技术培训。自动化机械化是现代工业的目标,现代工业仍然是保证质量的前提下,尽量提高劳动生产的不同批量,不断要求个性化生产,大型压铸厂在根据现代化制造的同时还需要补自动化机械化很多环节的课。质量是永恒的主题,从产量型向质量型转变。进行精细化管理,提高压铸件的质量和稳定性。向服务型绿色铸造企业转型。