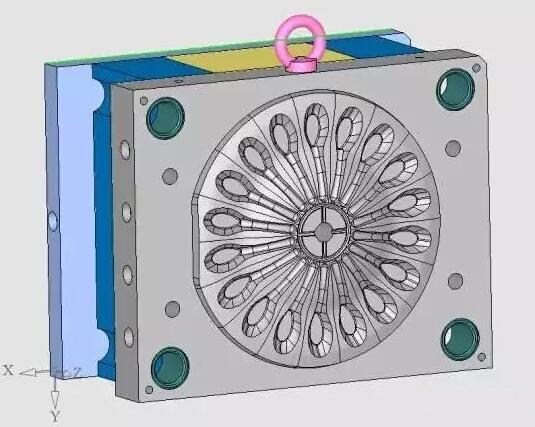

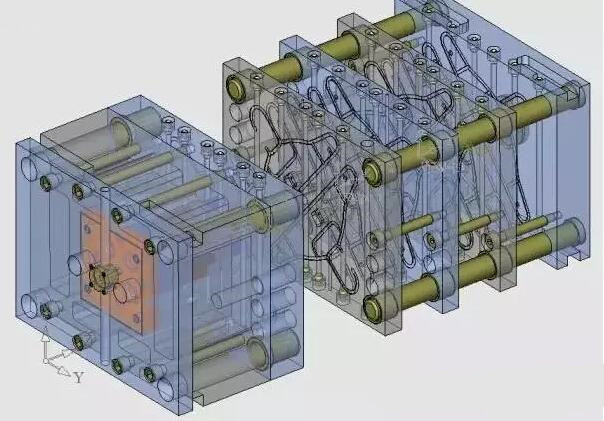

这个模具表面上看上去很正常,设计的中规中矩,单从这一个图看来,就是一个普通的模具。一般的压铸公司都会做,基本没什么难度。

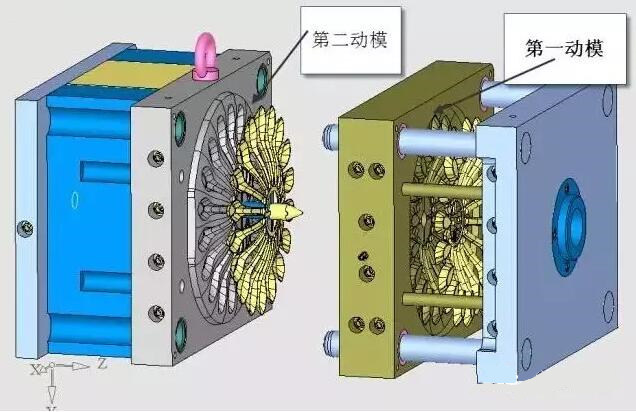

但是再加一个,看起来就厉害多了。双层模具,一次脱模,可以多出一倍数量的产品来,对与压铸公司来说,只要成本增加的不太多,产量增加一倍,绝对是生产效率的大提升。

但是这个逆天的创意,其实还是困难重重,主要是2层之间的浇口怎么断开,不断开没法脱模。

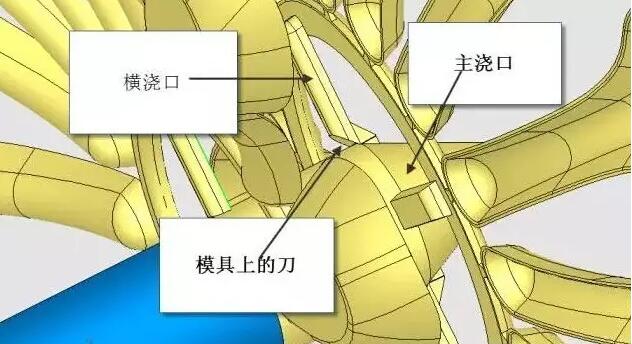

所以要在模具设计上做文章,设计一个切断浇口的刀。

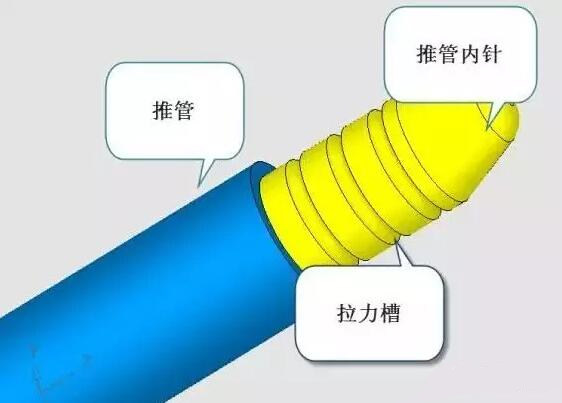

整个主浇口是一个圆的管子,包在推管内芯上,这个推管内针上有几条槽,用来拉浇口的。

当模具开模时,二层的产品跟随动模一起后移,当第一动模被限位螺丝拉住时,第二动模继续后移,这时,管状的主浇口由于推管内针上的槽的作用,继续被向后拉,由于第一动模上的“刀”的作用,将横流道与主浇口切开,横流道被切断后,与第一层的产品一起留在第一动模和定模之间,并被设置在第一动模上的“气阀”吹下来,实现自动脱模。

有了双层模具的测试,又有压铸公司开始尝试多层模具,原理类似于双层模具,只要解决了浇口和脱模的问题,这些就能成为现实。